Cálculo de un eje servocontrolado

Riesgos de un mal cálculo

Riesgos de un mal cálculo

Seleccionar mal los componentes de tu servosistema y servomecanismo puede significar el fracaso de todo el proceso de automatización.

En la mayoría de los casos, el equipo de integración detectará la falla de selección hasta el momento de arrancar la máquina, cuando la corrección implicará cambiar los componentes, largos tiempos de entrega y pérdida económica irreparable.

Una mala selección puede llevar a las

siguientes consecuencias

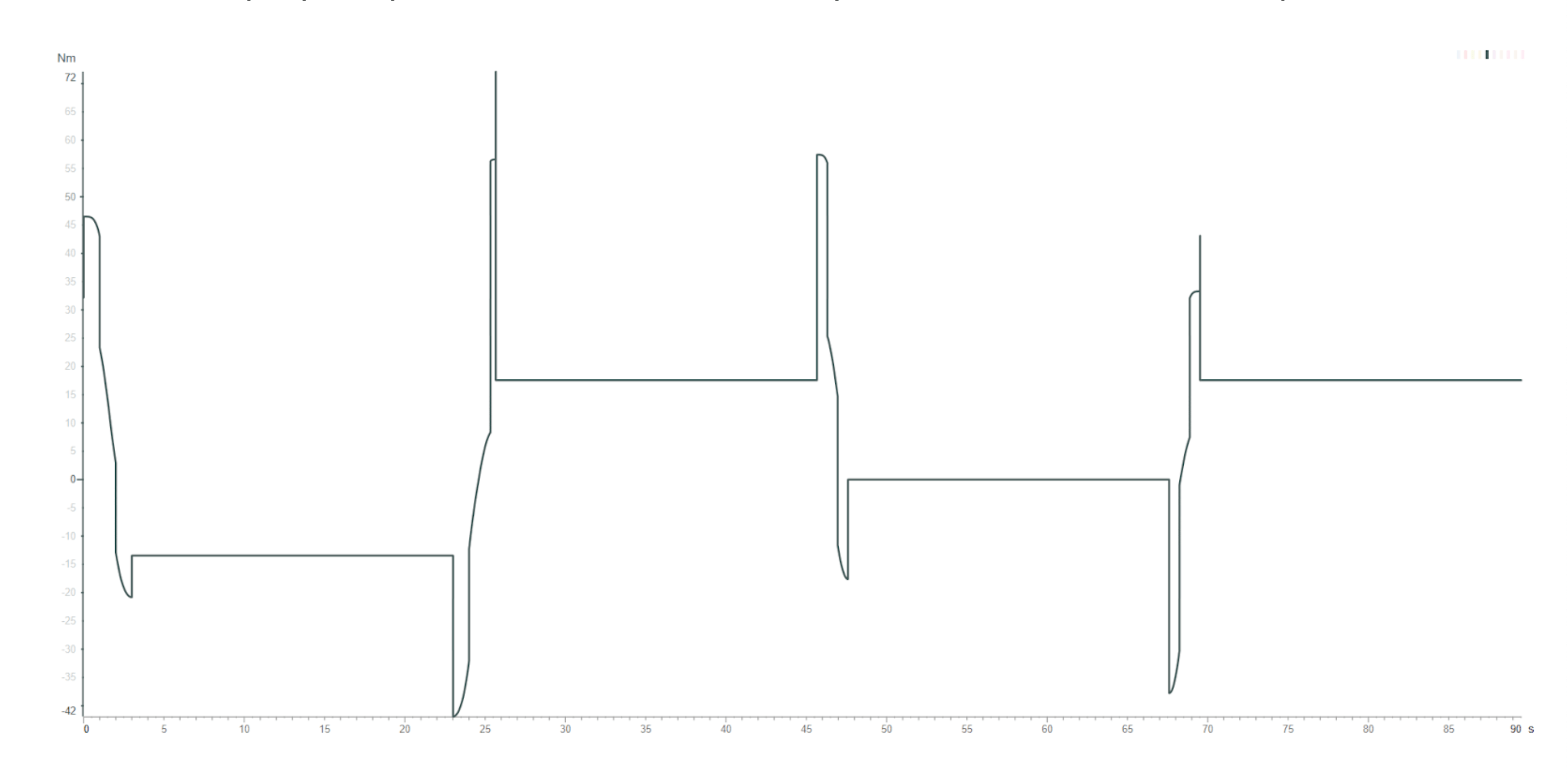

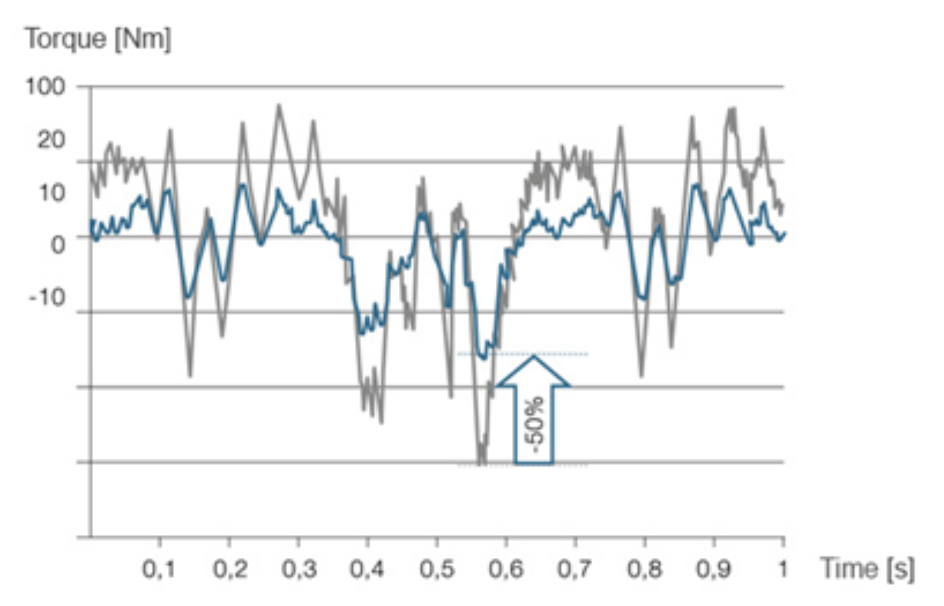

Los servomotores para aplicaciones de control de movimiento, a diferencia de un motor de corriente alterna o directa convencional, desempeñan diferentes valores de torque durante un ciclo completo. Esta característica en las aplicaciones de control de movimiento puede llegar a ser un problema para la persona encargada de dimensionar el servomotor.

Omitir variables como regeneración de energía, tiempos de paro de emergencia, indicadores térmicos, torque picos y RMS es un error frecuente al seleccionar empíricamente un servomotor.

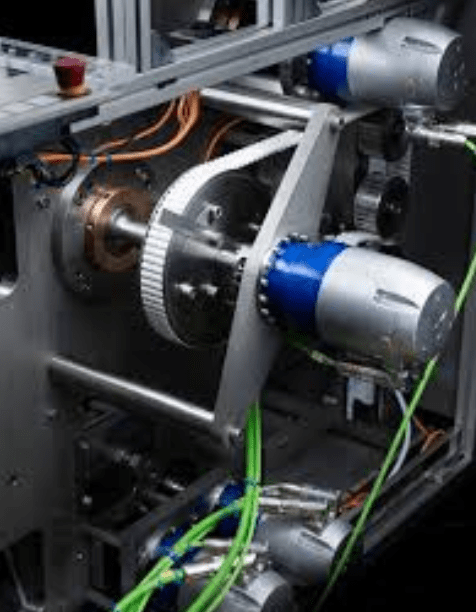

Existen mecanismos de diferentes gamas dentro de la industria; a diferencia de lo que se cree, la capacidad de transmitir fuerza o torque suele estar deslindada de la calidad o especificidad del mecanismo. Cuando nos encontramos en la labor de definir componentes para una aplicación de control de movimiento, existen variables que a veces no tomamos en cuenta para identificar si el mecanismo o componente es adecuado para un sistema servo. Algunas de tales variables son el juego mecánico, la inercia, la capacidad de torque a la entrada, la velocidad crítica de operación, la desalineación máxima, el balanceo, entre otras.

En una aplicación de control de movimiento, en la cual el servomotor desempeñará diferentes valores de torque en un ciclo de trabajo, es crucial determinar el valor de torque equivalente (o torque RMS) para estimar las variables térmicas correspondientes; tales variables son el indicador térmico S1, los factores de reducción de torque nominal por temperatura o por pérdida en la capacidad de disipación, el factor de sobrecarga, el porcentaje de utilización de la velocidad continua, entre otras.

Estas variables afectan directamente la capacidad que tendrá el servomotor para enfriarse en determinada aplicación bajo condiciones específicas de operación.

La relación de inercias es un indicador numérico que involucra el momento de inercia total de la aplicación en relación con la inercia del servomotor. Para muchos fabricantes de maquinaria, esta es la variable más importante al dimensionar un servomotor. De no ser considerada puede generar severas consecuencias; una de las más comunes es la imposibilidad de sintonizar el servomotor con la carga o, incluso, la incapacidad para controlar el sistema de manera óptima.

El servomotor, en muy pocas ocasiones, va a estar acoplado directamente a la carga que se desea posicionar. El funcionamiento deseado de la aplicación se llevará a cabo mediante diferentes transformaciones mecánicas que, en la mayoría de los casos, suelen afectar directamente los requerimientos de velocidad.

A veces es complicado interpretar o abstraer cuál es el requerimiento real de velocidad a la salida del servomotor. Elementos mecánicos como trenes de engranes, poleas o rodillos, tornillos de bolas, planetarios o maquinados, cigüeñales, levas, mecanismos excéntricos e, incluso, escalamientos poco comunes en el drive o PLC suelen representar diferentes etapas de reducción que afectan directamente la velocidad de la carga o, lo que es igual, la velocidad a la que debería moverse el servomotor para obtener el perfil de movimiento deseado.

Las aplicaciones de control de movimiento, en su mayoría, suelen tener un comportamiento complejo en lo que se refiere al posicionamiento de la carga. Esto es traducido al servomotor como un perfil de movimiento dinámico. Con esto, no nos referimos a una aplicación de alta velocidad (aunque podría ser así), sino a una aplicación con cambios de velocidad presentes.

Este comportamiento (sumado a errores de instalación, desalineación, torques excesivos de apriete, entre otros) puede ocasionar un alto nivel de fatiga, lo que también puede causar falla, ruptura o daño permanente en flechas, acoplamientos y elementos de conducción en general.

Los servomotores, bajo ciertas condiciones de operación, pueden comportarse como un generador de energía y no como una carga; esto se debe al arreglo que existe entre el embobinado y los imanes permanentes del servomotor. Este fenómeno no suele ser tomado en cuenta en la mayoría de las selecciones empíricas; la consecuencia más grave son las fallas en el drive por alta regeneración.

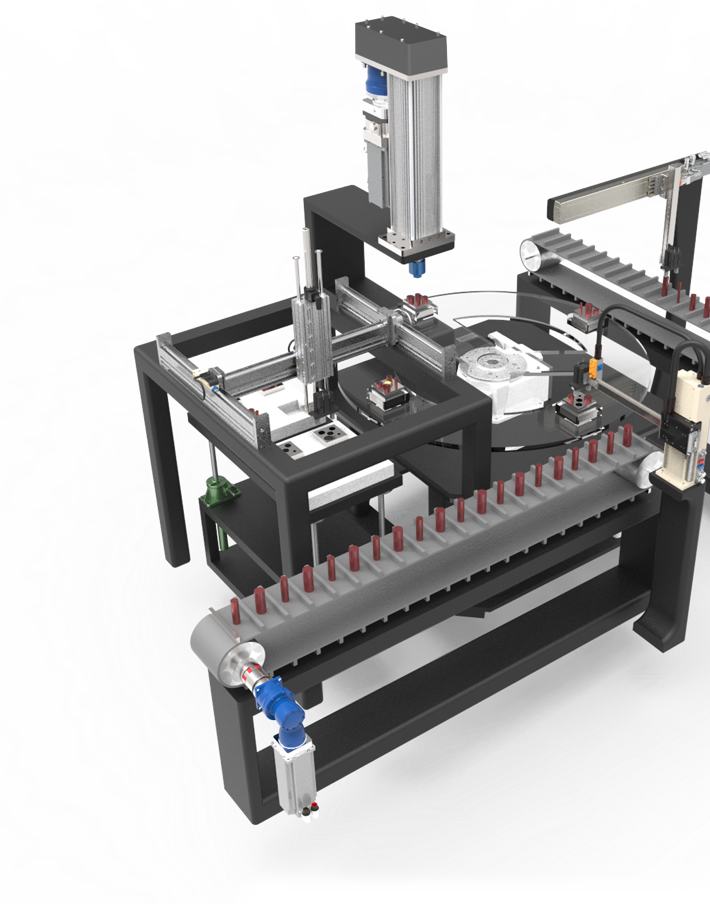

Un escenario común al dimensionar una aplicación servocontrolada existente o en etapa de diseño consiste en carecer del espacio suficiente para agregar un reductor al sistema. La importancia de un reductor de velocidad en un sistema servo es crucial para obtener una excelente relación de inercia, utilizar servomotores y drives más pequeños e, incluso, agregar cierto grado de robustez a la máquina.

En muchos de los casos, el espacio que un reductor necesita para su montaje o las dimensiones del conjunto servomotor-reductor suelen subestimarse u obviarse. En tal caso, es necesario recurrir a equipos de gama alta con una mayor densidad de potencia mecánica (más torque en menor espacio) o a configuraciones de montaje diferentes a un arreglo en línea.

En las aplicaciones de control de movimiento, las variables de relación de inercias y de comportamiento térmico suelen definir o influir considerablemente en la selección final del servomotor. Por lo tanto, es muy probable que, en determinada aplicación servocontrolada, la capacidad de torque pico del servomotor sea mayor a la que necesita la aplicación; dicho de otra forma, el servomotor proporciona más torque de lo que soportan algunos elementos mecánicos del sistema (por ejemplo, reductores, acoplamientos, flechas, poleas, actuadores, entre otros).

Lo anterior se debe a que se llegó a este supuesto tamaño de motor sin tomar en cuenta su capacidad de torque; en tal caso, es posible limitar a través del drive el porcentaje de corriente con el que trabajará el servomotor y, de esta manera, evitar fallas en el tren de componentes del sistema.

Reduce el riesgo de una selección empírica o basada en conceptos erróneos y garantiza el funcionamiento de los equipos seleccionados.

Conoce más sobre nuestra

experiencia y proceso de

cálculo.

En la compra de los componentes sugeridos,

se absorbe el costo del cálculo de los componentes.

COTIZA AHORA