La industria automotriz es una de las más prolíferas en nuestro país; según El economista, en los primeros tres meses del 2022 se ensamblaron 849 045 autos en territorio nacional. Debido a su magnitud, es una industria que demanda exactitud de tiempos y movimientos, no solo en términos comerciales, sino mecánicos. Por tal razón, la selección de los componentes que formarán parte de cada una de las aplicaciones involucradas en el ensamble de automóviles es clave, pues dichos componentes deberán satisfacer requerimientos asociados con la rapidez, repetibilidad u optimización de espacios, por mencionar tan solo algunos ejemplos.

El ensamble de autos es un procedimiento secuencial estructurado para unir pieza por pieza hasta tener por completo el modelo, marca y color específicos. Los elementos que forman parte de esta gran tarea son, a grandes rasgos, la carrocería, las puertas, los vidrios, los asientos, los interiores, las llantas, el motor, las partes mecánicas, la pintura... Debido a este gran número de componentes, las diferentes marcas de automóviles que instalan sus ensambladoras en México se valen de diversos proveedores para obtener materiales y otros productos ya acabados listos para ensamblar. Por ejemplo, es común que recurran a fabricantes de componentes para interiores, quienes a su vez enfocan su automatización en el proceso del moldeado por inyección de plástico. En cualquier caso, las ensambladoras y las diferentes industrias asociadas con el mercado automotriz constantemente están en búsqueda de optimizar sus procesos mediante componentes que les permitan responder con rapidez, pero también con control y precisión. En este blog, especialmente, nos referiremos a uno de los métodos más utilizados para la unión permanente de las piezas de automóviles, la soldadura.

Soldadura

La soldadura tiene protagonismo especial en la etapa correspondiente al ensamble de carrocería, chasis y plataforma, es decir, en la fase en que se construye el cuerpo del vehículo. Algunos elementos claves para llevar a cabo este proceso son los siguientes:

- Electrodos de cobre

- Pistolas de soldadura

- Máquinas de pedestal

Asimismo, existen diferentes procesos de soldadura; entre los más comunes se encuentran:

- soldadura por arco

- eléctrico

- de metal de gas inerte (MIG)

- de gas inerte de tungsteno (TIG)

- soldadura por punto

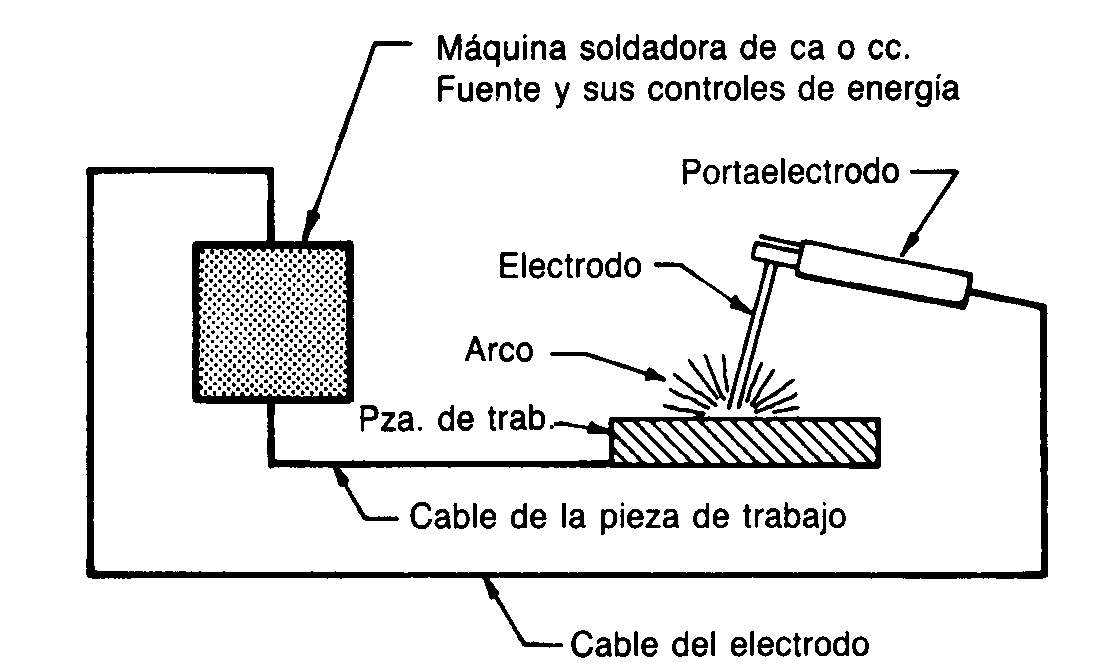

Soldadura por arco

Eléctrico

La técnica de soldadura por arco eléctrico consiste en la fusión de un metal a temperatura elevada por empleo de un diferencial de potencial y valor de intensidad de corriente eléctrica determinado. Por medio de esta diferencia de potencial el aire se ioniza y los electrones son transportados a través de un electrodo hasta la pieza que se suelda. El calor generado (4 000 °C) funde tanto el material base como la soldadura. Luego del enfriamiento y la solidificación se consolida la unión metalúrgica, la cual deja como evidencia un “cordón de soldadura”. Cabe agregar que, el intenso calor producido para fundir el metal proviene de un arco eléctrico, el cual se forma entre la pieza que se está soldando y el electrodo (la varilla que conduce la corriente), a su vez, guiado por algún otro dispositivo o de forma manual.

Soldadura por arco.

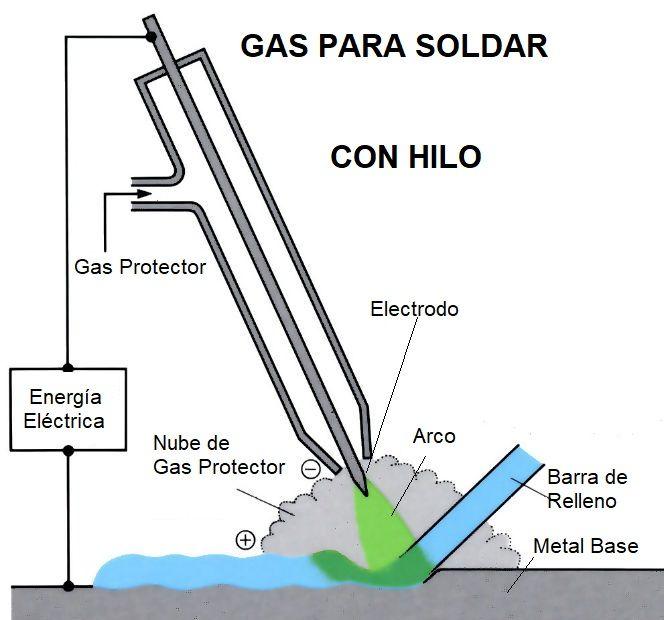

MIG

Este método utiliza un gas protector que es inerte; es una técnica de soldadura de hilo que consiste en un arco eléctrico formado entre el electrodo y la pieza que se va a soldar, pero en este caso, bajo la protección de un gas (argón, helio, CO2, O2, N2), lo cual evita que la pieza se oxide o presente porosidad. Este tipo de soldadura es bastante utilizada para la carrocería de acero y aluminio, por lo que, sus ventajas son que puede unir materiales difíciles, no necesita tratamientos adicionales y permite realizar las uniones en todas las posiciones.

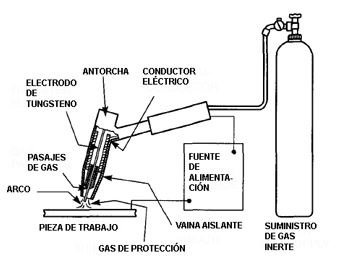

TIG

La soldadura TIG es un proceso autógeno en el que el calor se produce por un arco que choca entre la pieza de trabajo y un electrodo infusible (un electrodo que no se consume). El electrodo está hecho de tungsteno o aleaciones de tungsteno. Estos materiales tienen temperaturas de fusión muy altas y presentan excelentes propiedades de emisión termoiónica, las cuales facilitan el funcionamiento del arco eléctrico. La soldadura TIG funde los bordes de la pieza de trabajo y, durante el proceso de soldadura, la antorcha descarga el gas inerte. El flujo de gas protege de la contaminación atmosférica el electrodo, el baño de soldadura, el arco, el material de relleno y las áreas adyacentes de la pieza. El uso de un electrodo infusible hace que la soldadura TIG sea especialmente adecuada para metales de tan solo unos milímetros de grosor.

Láser

Este método concentra el calor necesario para efectuar la soldadura en un punto muy concreto, lo cual reduce la zona térmicamente afectada (ZTA) y, en consecuencia, limita sus efectos negativos. Esta forma brinda diversas ventajas significativas tales como reducción del peso de la unión soldada, mayor productividad en la ejecución de la soldadura, mayor calidad y reducción de defectos, mejores resultados en la soldadura de chapas de diferente espesor y calidad. Este proceso se puede ejecutar de forma continua o intermitente, con o sin material de aportación y combinarse con otros sistemas de soldadura cuando sea requerido (soldadura láser híbrida).

La soldadura por láser en la industria automotriz tiene aplicaciones que permiten a los fabricantes soldar piezas de motores, piezas de transmisión, alternadores, solenoides, inyectores de combustible, filtros de combustible, equipos de aire acondicionado, entre otros más. La soldadura por láser es una gran herramienta debido a su capacidad de unir, con calor limitado y una mínima distorsión, componentes previamente mecanizados.

Soldadura láser.

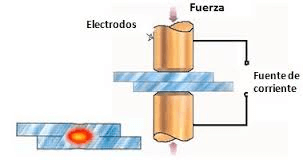

Soldadura eléctrica por puntos de resistencia

Este método se basa esencialmente en aplicación de presión y aumento de temperatura, pues se vale del calor producido por el flujo de corriente a través de resistencia eléctrica. El calor es obtenido al hacer pasar la corriente eléctrica por unos electrodos encarados perpendicularmente. La resistencia que presentan los metales al paso de la corriente se traduce en calor acumulado sobre las caras internas de las chapas, de tal modo que, la combinación de esta circunstancia junto con la presión de los electrodos hace que los metales se fusionen. Además, para asegurar la resistencia de la soldadura, la presión se mantiene durante un determinado tiempo hasta que los metales se han enfriado lo suficiente.

Las ventajas de este método es su rapidez, gran resistencia de unión y que no requiere proceso de rectificado ni acabado. Es uno de los más usados en la industria automotriz, gracias a sus múltiples beneficios en cuanto a productividad:

- Requiere de poco tiempo para llevar a cabo la soldadura.

- Permite el calentamiento en las zonas reducidas que se van a unir.

- Provoca muy poca deformación en las piezas soldadas.

- No requiere de operaciones posteriores de acabado.

- Permite soldar piezas de espesores y metales distintos.

- Tiene un método autógeno, es decir, no necesita material de aportación para que se produzca la unión.

- Es un procedimiento rápido, preciso, limpio y de poca mecanización.

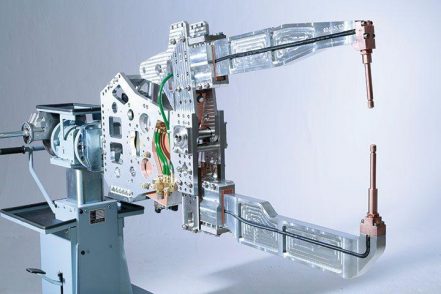

La herramienta característica utilizada en este proceso es la pistola para soldar, cuya estructura, además de los electrodos, se vale de actuadores lineales que ejercen el movimiento y la fuerza que permiten llevar a cabo el proceso de unión mediante soldadura por puntos. En tales casos, las características con las que deben contar los actuadores que formarán parte de estas aplicaciones son durabilidad, interfaces que permitan su integración fácil a diversos sistemas robóticos, programación sencilla, así como sellado para entornos agresivos.

En Urany siempre contamos con soluciones para las diversas industrias. A través de nuestra asociación con Exlar, proveemos una línea de actuadores electromecánicos creados específicamente con el fin de integrarlos a las pistola para soldar utilizadas en la industria automotriz. La serie GTW de Exlar presenta una fuerza continua de hasta 24 196 N y fuerza máxima de hasta 30 784 N; además, logra velocidades de 1 270 mm/s y alcanza carreras de 300 mm. Estos actuadores ofrecen alta repetibilidad y precisión al operar con más de 20 millones de soldaduras. Los actuadores GTW son compatibles con los principales controladores usados por los fabricantes de pistolas para soldadura de la industria automotriz. Estructuralmente, destacan por su tecnología de motor sin escobillas, sus tornillos planetarios que proveen gran precisión y dinamismo, así como por un encapsulado sellado que minimiza el mantenimiento del actuador.

Los actuadores son componentes clave para optimizar toda clase de procesos automatizados, con lo que, son imprescindibles para reducir confiablemente tiempos de ciclo sin sacrificar repetibilidad. En este caso, la solución fabricada por Exlar se suma a los beneficios de la soldadura por puntos al incrementar el rendimiento de las pistolas para soldar y mejorar su eficiencia técnica.

¿Quieres conocer más soluciones para la industria automotriz? Te interesa nuestro blog "Línea de inspección fabricada por AMD Maquinaria", caso de éxito en el que conocerás cómo reducir tiempos de ciclo a la mitad en los procesos para ensamblar componentes de motores eléctricos de la industria automotriz.

Conoce más de nuestras soluciones en urany.net